Yongte WPC Pellet Making Machine verwerk PP/PE+hout tot hoë kwaliteit korrels (200-1000 kg/h). Ekovriendelik, outomaties, met handelsmerkkomponente. Kry nou 'n kwotasie!

Yongte WPC Pellet Making Machine is 'n hoëprestasiestelsel wat ontwerp is vir die vervaardiging van premium hout-plastiek saamgestelde (WPC) korrels. Dit gebruik 25-30% herwonne PP/PE-plastiek en 30-70% houtpoeier, wat volhoubaarheid met materiaaldoeltreffendheid balanseer. Toegerus met topvlak-komponente—insluitend ABB-omskakelaars, Siemens-kontaktors, Omron-temperatuurbeheerders en 304 vlekvrye staalbergingstelsels—lewer die masjien buitengewone produktiwiteit, met 'n uitsetkapasiteit van tot 1000 kg/h. Die eko-vriendelike ontwerp en vereenvoudigde instandhouding maak dit 'n ideale oplossing vir industriële skaal WPC-korrelproduksie, wat konsekwente kwaliteit en bedryfsbetroubaarheid verseker.

✅ Hoë doeltreffendheid: tot 1000 kg/h kapasiteit

✅ Eko-vriendelik: gebruik 30-70% houtpoeier + herwonne PP/PE

✅ Handelsmerkkomponente: ABB-omskakelaar, Siemens-kontaktor

✅ Maklike instandhouding: vereenvoudigde struktuur + gebruikersvriendelike beheer

✅ Voedselgraadmateriaal: 304-vlekvrye staalbergingstelsel

✅ Energiebesparing: Geoptimaliseerde motorontwerp (55-160kw)

✅ Duursame skroef deur W4-materiaal vir hoë vullerverwerking

✅ Legering 101 materiaal vat vir lang lewensduur

| Model |

SH65 |

SH75 | SH92 |

| Ekstruder tipe | Parallelle dubbelskroef-ekstruder | Parallelle dubbelskroef-ekstruder | Parallelle dubbelskroef-ekstruder |

| Skroef deursnee | 65 mm | 75 mm |

92 mm |

| L/D verhouding | 40:1 | 40:1 | 40:1 |

| Skroef tipe | segmente gekombineer | segmente gekombineer | segmente gekombineer |

| Skroef materiaal | W4 duursaam | W4 duursaam | W4 duursaam |

| Vat materiaal | Allooi 101 | Allooi 101 | Allooi 101 |

| Hoofmotorkrag | 55 kw | 90kw | 160kw |

| insette Grondstof | PP/PE herwonne plastiek+hout | PP/PE herwonne plastiek+hout | PP/PE herwonne plastiek+hout |

| Inhoud van hout | 30-70% | 30-70% | 30-70% |

| Uitset materiaal | WPC-korrels, WPC-vlokkies | WPC-korrels, WPC-vlokkies | WPC-korrels, WPC-vlokkies |

| Kapasiteit |

200-300 kg/h |

400-600 kg/h |

1000 kg/h |

Die Yongte WPC-korrelmaakmasjien bestaan uit 'n toevoerstelsel, 'n parallelle dubbelskroef-ekstruderingstelsel, 'n warmkorrelstelsel, 'n blaasverkoelingstelsel en 'n materiaalbergingstelsel.

Parallelle dubbelskroef-ekstrusiestelsel: Hoë-doeltreffendheid-ekstruderingstelsel met 'n uitsetkapasiteit van 600-800 kg/h. Dit is ontwerp om 25-30% herwonne PP/PE-plastiek saam te voeg met 70% houtpoeier, wat eenvormige vermenging en stabiele ekstrusiewerkverrigting vir hout-plastiek-komposiet-produksie verseker (WPC) r

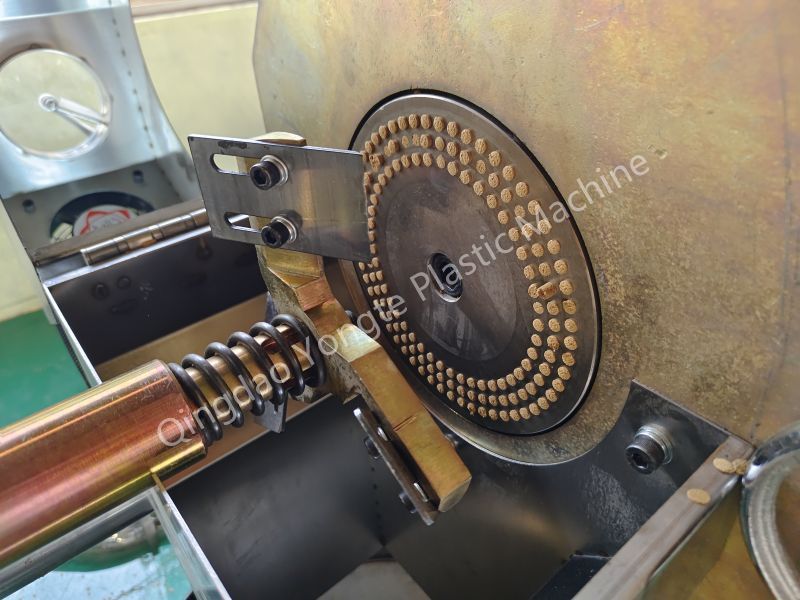

Warm pelletiseringstelsel: Gevisualiseerde warm pelletiseringstelsel met hoë-uitset breektoerusting

Blaasverkoelingstelsel: Driestadium-blaasverkoelingstelsel verseker vinnige verkoelingsdoeltreffendheid. Die vervoerbandpype het 'n dubbellaag baadjieontwerp met geïntegreerde waterverkoeling, wat eenvormige hitteafvoer en konstante korrelkwaliteit tydens die verkoelingsproses moontlik maak.

Materiaalbergingstelsel: Alle vervoerpype en stoorbakke is van 304 vlekvrye staal gemaak, wat korrosiebestandheid verseker en voldoen aan higiënestandaarde vir langtermyn stabiele werking.

Elektriese beheerstelsel: Toegerus met ABB-omskakelaars, Siemens-kontaktors en Omron-temperatuurbeheerders, wat die presiese en stabiele werking van die outomatiese produksielyn verseker.

WPC-korrels wat deur Yongte se WPC-korrelmaakmasjien vervaardig word, toon uitstekende plastifikasie, konsekwente kwaliteit en hoë uitset. Hierdie korrels spog met voortreflike meganiese eienskappe, soos hoë impakweerstand en treksterkte, wat hulle perfek maak vir die skep van duursame WPC-produkte soos dekke, heinings en meubels. Die eenvormige deeltjiegrootte en digtheid van die korrels verseker naatlose verwerking in stroomafwaartse ekstrusie- of spuitgietmasjinerie, wat produksievermorsing tot die minimum beperk en algehele doeltreffendheid verbeter. Verder strook die omgewingsvriendelike samestelling van die korrels, wat herwonne plastiek met hernubare houtvesels kombineer, met wêreldwye volhoubaarheidstendense, wat vervaardigers help om aan omgewingsregulasies en verbruikersvraag na ekovriendelike materiale te voldoen.

Die integrasie van servomotors in die Yongte WPC Granulator maak presiese, intydse beheer oor die granulasieproses moontlik. Hierdie akkuraatheid waarborg konsekwente deeltjiegrootteverspreiding - 'n kritieke faktor vir die vervaardiging van hoëgehalte WPC-korrels met eenvormige fisiese eienskappe. Boonop maak die servomotors se hoë responsiwiteit vinnige, dinamiese aanpassings tydens produksie moontlik, wat stilstand tot die minimum beperk en algehele stelseldoeltreffendheid en -betroubaarheid optimaliseer. Die servomotorstelsel verminder veral kragverbruik met ongeveer 15-20% in vergelyking met tradisionele motorkonfigurasies, wat energiedoeltreffendheid verbeter terwyl produksiepresisie gehandhaaf word.

Die primêre karbiedfase in WR4-materiaal is vanadiumkarbied (VC), wat 'n ultrahoë mikrohardheid van HV2600 vertoon - wat die materiaal met buitengewone hardheid en voortreflike slytweerstand verleen. Die karbiede in WR4 is eenvormig versprei in 'n sferiese of naby-sferiese morfologie, 'n struktuur wat impaktaaiheid aansienlik verbeter deur spanningskonsentrasiepunte te verminder. Verder toon hittebehandelingstoetse dat WR4 minimale dimensionele vervorming tydens blus demonstreer (selfs onder identiese prosestoestande) en hoogs eenvormige na-blushardheid bereik. Sy metallografiese struktuur word gekenmerk deur fynkorrelige martensiet, wat bydra tot uitstekende teen-spatwerkverrigting en langtermyn-slytasieweerstand. WR4, wat spesifiek ontwerp is vir toepassings met hoë slytasie - veral in polimeerverwerkingsvelde met 'n hoë vulstof - stel ons WPC-korrelmaakmasjien in staat om WPC-korrels met 'n houtinhoud van tot 70% te vervaardig, terwyl strukturele integriteit en prosesstabiliteit gehandhaaf word.

Die Yongte-vatontwerp word gebruik vir sy uitsonderlike hittebestandheid en korrosiebestandheid, wat die doeltreffendheid en stabiliteit van die granulasieproses aansienlik verhoog. Die integrasie van die "8"-vormige loop en 101 Alloy-materiaal waarborg konsekwente produkkwaliteit terwyl die behoefte aan gereelde instandhouding tot die minimum beperk word, en sodoende die stelsel se bedryfsbetroubaarheid verder verbeter.

Die hoogs geoutomatiseerde stelsel wat in die granuleringsproses geïntegreer is, verminder handmatige ingryping aansienlik, waardeur menslike foute tot die minimum beperk word en operasionele akkuraatheid verbeter word. Dit beskik oor gevorderde beheeralgoritmes wat prosesparameters intyds monitor en aanpas, wat optimale toestande vir korrelvorming verseker. Hierdie outomatisering stroomlyn nie net produksie nie, maar maak ook deurlopende monitering en dataregistrasie moontlik, wat streng gehaltebeheer en volle naspeurbaarheid van produksiegroepe vergemaklik. Daarbenewens is die stelsel toegerus met 'n intuïtiewe gebruikerskoppelvlak en afstandtoegangsvermoëns, wat operateurs in staat stel om die proses vanaf enige plek te bestuur en op te los, wat die algehele operasionele doeltreffendheid en reaksie verder verbeter.

Toegerus met elektriese komponente van die beste handelsmerk - insluitend ABB-omskakelaars, Siemens-kontaktors, Omron-temperatuurbeheerders en 'n Siemens PLC-beheerstelsel - verseker ons elektriese beheerstelsel presiese en stabiele werking van die hele outomatiese produksielyn. Die stelsel integreer gevorderde beheeralgoritmes en hoë-presisiesensors om sleutelproduksieparameters soos spoed, druk en temperatuur intyds akkuraat te reguleer. Hierdie noukeurige beheer waarborg nie net konsekwente produkkwaliteit nie, maar verminder ook die voorkoms van defekte. Daarbenewens beskik die stelsel oor 'n intelligente selfdiagnostiese funksie wat vinnig potensiële probleme opspoor en operateurs waarsku, wat tydige instandhouding moontlik maak en onbeplande stilstand aansienlik verminder.