Yongte is 'n professionele vervaardiger vir WPC-deurproduksieprosesmasjienfabriek met 'n sleutelprojekdiens en hoë gehalte

Aankope van grondstowwe: Kies PVC-hars, houtpoeier of houtvesel van hoë gehalte as die belangrikste grondstowwe. PVC-hars kies gewoonlik huishoudelike handelsmerkprodukte van mediese grade, en houtpoeier word voorsien deur professionele houtondernemings met boomspesies van hoë gehalte houtpoeier, en die fynheid, voginhoud en ander aanwysers is nodig om aan die produksievereistes te voldoen.

Houtpoeier moet gegradeer, gekeur, grond, gedroog en bedek word om die kwaliteit en werkverrigting daarvan in die daaropvolgende verwerking te verseker. Terselfdertyd word hulpmateriaal soos stabiliseerders, skuimmiddels, wysigers, smeermiddels, kleurmiddels, ens. Berei in 'n sekere verhouding.

Bestanddele: volgens die vereistes en formule van die produkprestasie, weeg verskillende grondstowwe akkuraat en voeg dit by die mengtoerusting.

Sit die geweegde PVC-hars, houtpoeier, stabilisator, skuimmiddel, wysiger, ens. In die hoëspoedmenger vir voorlopige vermenging om verskillende grondstowwe eweredig verspreid te maak.

Verhitting en vermenging: Tydens die mengproses word die materiaal verhit om die PVC -hars te plastiseer. Die temperatuur word gewoonlik ongeveer 100 ℃ -150 ℃ beheer, en die tyd is ongeveer 5-15 minute. Die spesifieke parameters hang af van die formule en toerusting.

Verkoeling en ontlading: Nadat die vermenging voltooi is, word die materiaal afgekoel tot ongeveer 40 ℃ -60 ℃, en dan in die opbergbak ontslaan vir standby.

Voeding: Die gemengde materiaal word deur 'n outomatiese voedingsapparaat aan die hopper van die ekstruder oorgedra.

Plastiserende ekstrudering: Die materiaal word onderwerp aan die roterende ekstrudering en verhitting van die skroef in die vat van die ekstruder, en word verder gepastiseer en gemeng om 'n eenvormige plastiekhoutmengsel te vorm. Die temperatuur van die ekstruder word oor die algemeen beheer op 140 ℃ -185 ℃, die belangrikste enjinsnelheid is 7-15R/min, en die voedingsnelheid is 10-15R/min.

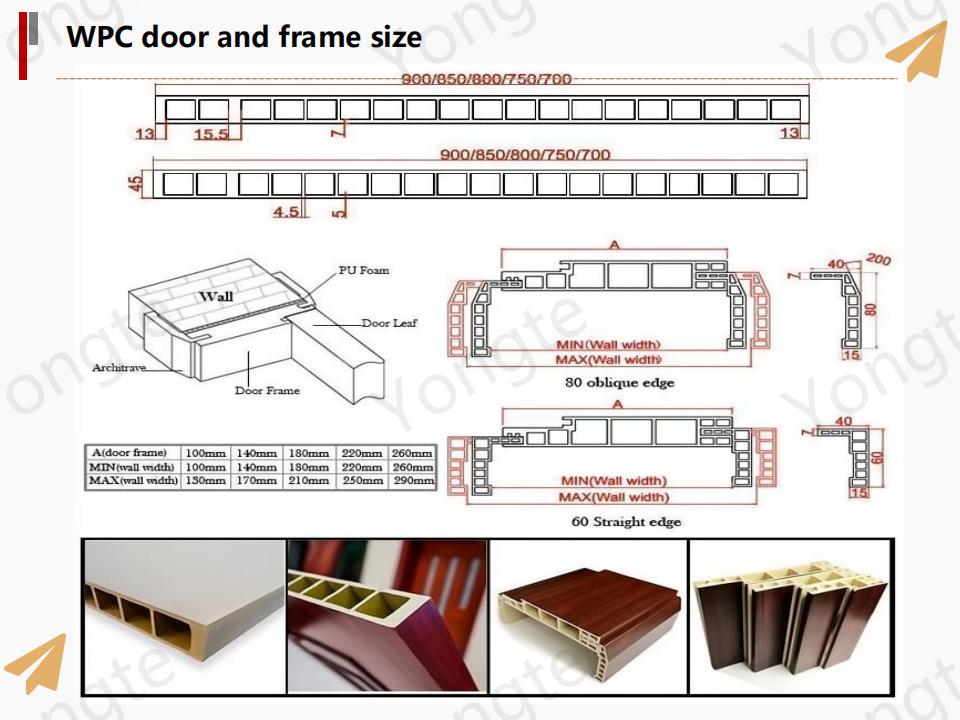

Skimmelvorming: Die gepastiseerde materiaal gaan deur die ekstruderingspoort van die ekstruder en gaan in die vooraf ontwerpte vorm. Onder die werking van die vorm word 'n deurlopende leegte met die vereiste dwarssnitvorm gevorm, soos 'n leë deurraam, deurblaar, ens.

Verkoeling en vorming

Verkoeling: Die geëxtrudeerde leegte kom onmiddellik in die koelapparaat in, gewoonlik gebruik waterverkoeling of lugverkoeling om vinnig af te koel en te stol en vorm dit in die vereiste vorm en grootte.

Trekkrag: terwyl die afkoeling deur die trekkragtoestel getrek word om die deurlopende en stabiele ekstrudering en verkoeling te verseker. Die vastrapsnelheid pas by die ekstruderingsnelheid, gewoonlik ongeveer 1-5 m/min.

Sny

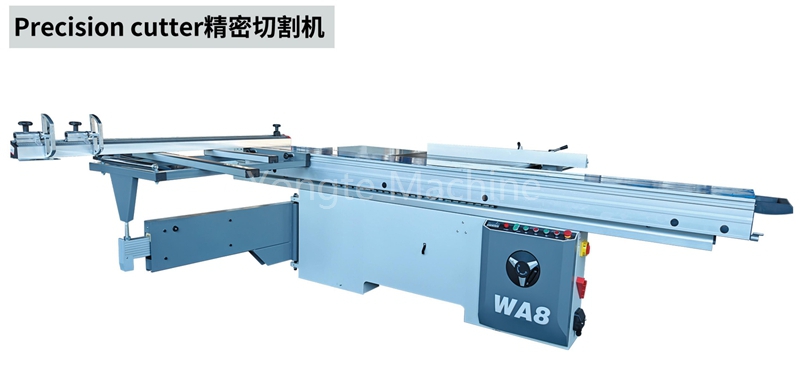

Vaste lengte sny: Na afkoeling en vorming word die houtplastiekbord of -profiel in die vereiste lengte gesny met behulp van snytoerusting volgens die grootte van die deur, soos die vertikale raam, horisontale raam van die deurraam en die grootte van die deurblaar.

Sny sny: die rande van die gesnyde dele is afgewerk om grawe, flits, ens. Te verwyder, sodat die rande van die onderdele glad en plat is om die installasie te verseker en die deur van die deur te gebruik.

Voeding: Die gemengde materiaal word deur 'n outomatiese voedingsapparaat aan die hopper van die ekstruder oorgedra.

Plastiserende ekstrudering: Die materiaal word onderwerp aan die roterende ekstrudering en verhitting van die skroef in die vat van die ekstruder, en word verder gepastiseer en gemeng om 'n eenvormige plastiekhoutmengsel te vorm. Die temperatuur van die ekstruder word oor die algemeen beheer op 140 ℃ -185 ℃, die belangrikste enjinsnelheid is 7-15R/min, en die voedingsnelheid is 10-15R/min.

Skimmelvorming: Die gepastiseerde materiaal gaan deur die ekstruderingspoort van die ekstruder en gaan in die vooraf ontwerpte vorm. Onder die werking van die vorm word 'n deurlopende leegte met die vereiste dwarssnitvorm gevorm, soos 'n leë deurraam, deurblaar, ens.

Verkoeling en vorming

Verkoeling: Die geëxtrudeerde leegte kom onmiddellik in die koelapparaat in, gewoonlik gebruik waterverkoeling of lugverkoeling om vinnig af te koel en te stol en vorm dit in die vereiste vorm en grootte.

Trekkrag: terwyl die afkoeling deur die trekkragtoestel getrek word om die deurlopende en stabiele ekstrudering en verkoeling te verseker. Die vastrapsnelheid pas by die ekstruderingsnelheid, gewoonlik ongeveer 1-5 m/min.

Sny

Vaste lengte sny: Na afkoeling en vorming word die houtplastiekbord of -profiel in die vereiste lengte gesny met behulp van snytoerusting volgens die grootte van die deur, soos die vertikale raam, horisontale raam van die deurraam en die grootte van die deurblaar.

Sny sny: die rande van die gesnyde dele is afgewerk om grawe, flits, ens. Te verwyder, sodat die rande van die onderdele glad en plat is om die installasie te verseker en die deur van die deur te gebruik.

V, oppervlakbehandeling:

Skuur: Gebruik 'n skuurmasjien om die oppervlak van die gesnyde deurdele te skuur om oppervlakdefekte te verwyder, platheid en ruwheid te verbeter, en bied 'n goeie basis vir die daaropvolgende oppervlakbehandeling.

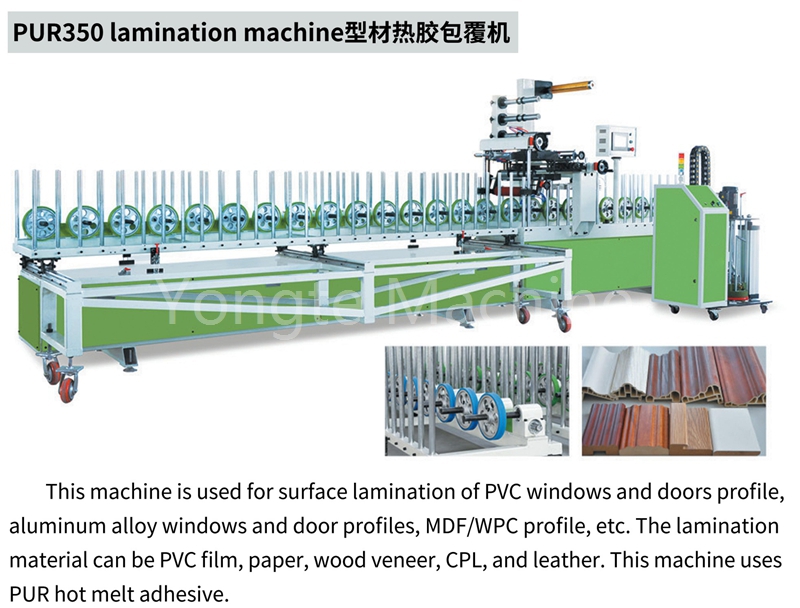

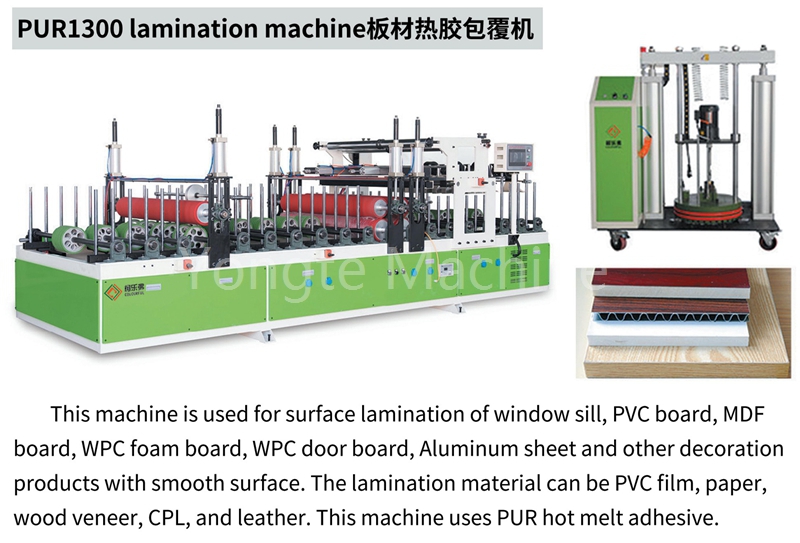

Laminering of skilderkuns: Termiese oordragtegnologie kan gebruik word om verskillende houtkorrels, kleure of patrone na die oppervlak van die deur oor te dra, sodat die produk 'n verskeidenheid hoë houtkorrels en kleure het; Dit kan ook geverf, geverf, ens. Om die skoonheid en duursaamheid van die deur te verhoog. Daarbenewens kan peritoneale behandeling uitgevoer word, en 'n laag beskermende film kan aangeheg word om 'n waterdigte en krasbestande rol te speel.

Vi, Vergadering WPC -deure

Deurraammontering: monteer die gesnyde deurraamonderdele, gewoonlik met behulp van afstande en tenonverbindings, gomverbindings of verbindings om die strukturele fermheid en dimensionele akkuraatheid van die deurraam te verseker.

Deurblaarinstallasie: Sit die deurblaar met die deurraam bymekaar, installeer hardeware -bykomstighede soos skarniere en deurslotte, ontfout die opening en sluit die buigsaamheid van die deur en verseker die normale gebruiksfunksie van die deur.

VII, kwaliteitsinspeksie van WPC -deure:

Voer kwaliteit inspeksie uit op die oppervlakbehandelde WPC -deurblaar en -profiele, soos grootte, voorkoms, werkverrigting, ens., Om te verseker dat dit aan relevante standaarde en vereistes voldoen.

VIII, verpakking en pakhuis: Pak die WPC -deurprofiele wat die kwaliteitsinspeksie geslaag het en stoor dit in die pakhuis vir berging en bewaring.