Yonte is 'n fabriek wat spesialiseer in die vervaardiging van hoëprestasie PET-granulator-ekstrusielyne. Dit gebruik gevorderde tegnologie om PET-afval doeltreffend in hoëgehalte-deeltjies om te skakel. Dit het stabiele werkverrigting, akkurate temperatuurbeheerstelsel, maklike werking, energiebesparing en hoë doeltreffendheid, en bring groot waarde vir die plastiekherwinningsbedryf.

PET-granulator-ekstrusielyn is die sleuteltoerusting vir plastiekverwerking. Dit bestaan uit voerstelsel, ekstrusiestelsel, snystelsel en so aan. Eerstens verskaf die kragtige voerstelsel 'n eenvormige en stabiele toevoer van grondstowwe aan die ekstrusiestelsel. Die ekstrusiestelsel laat toe dat die PET-materiaal volledig geplastiseer en saamgesmelt word deur presiese temperatuur- en drukbeheer. Die doeltreffende pelletiseringstelsel sny die geëxtrudeerde strookmateriaal vinnig in eenvormige deeltjies.

Hierdie produksielyn word gekenmerk deur hoë produksiedoeltreffendheid en stabiele produkkwaliteit. Terselfdertyd het die eenvoudige werking en lae onderhoudskoste aansienlike ekonomiese voordele en omgewingsbeskermingswaarde vir ondernemings geskep, en dit is die regterhand van die plastiekherwinningsbedryf.

Die werkbeginsel van PET-granulator-ekstrusielyn sluit hoofsaaklik die volgende stappe in:

Eerstens word die rou PET-afval in die voerstelsel ingevoer. Die voerstelsel lewer die materiaal op 'n eenvormige en kwantitatiewe wyse aan die ekstrusiestelsel deur middel van toestelle soos skroewe of vervoerbande.

Die ekstrusiestelsel is die kerndeel, wat gewoonlik uit 'n verwarmingsilinder en 'n skroef bestaan. Die verwarmingsilinder bied 'n hoë temperatuur omgewing om die PET-materiaal te smelt. Die skroef meng, meng en druk die materiaal tydens rotasie, stoot die materiaal vorentoe en bou genoeg druk op.

Die PET-materiaal wat deur die ekstrusiestelsel behandel word, is in 'n gesmelte toestand en in stroke uit die ekstrusiematrys geëkstrueer.

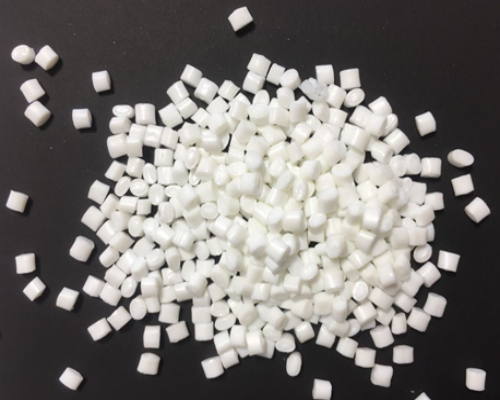

Laastens kom stroke PET-materiaal die korrelstelsel binne. Die granulasiestelsel gebruik gewoonlik roterende gereedskap of onderwatergranulasie om die strookmateriaal vinnig in eenvormige deeltjies te sny om die granulasieproses te voltooi.

1.Doeltreffend en energiebesparing: Dit gebruik gevorderde verhitting- en aandryftegnologie om energieverbruik effektief te verminder en produksiedoeltreffendheid te verbeter. Presiese temperatuurbeheerstelsels kan byvoorbeeld energievermorsing verminder.

2.Die kwaliteit van die produk is stabiel: Streng prosesbeheer en hoë-presisie-ekstrusiekomponente verseker eenvormige PET-deeltjiegrootte en konsekwente werkverrigting. Dit kan byvoorbeeld voldoen aan die produksievereistes van hoë standaarde van plastiekprodukte.

3. Hoë graad van outomatisering: Verminder handmatige ingryping, verminder bedryfsfoutkoers, verbeter die betroubaarheid en stabiliteit van produksie. Funksies soos outomatiese voeding en outomatiese monitering bespaar arbeidskoste grootliks.

4. Sterk aanpasbaarheid: PET-afval kan van verskillende bronne en kwaliteite verwerk word om korrels vir 'n verskeidenheid toepassings te produseer.

5. Die omgewingsbeskermingsvoordeel is merkwaardig: Dit help om PET-afval te herwin, die besoedeling van plastiekafval na die omgewing te verminder, en is in lyn met die konsep van volhoubare ontwikkeling.

Tegniese spesifikasie

|

ekstrudeer masjien |

SH65 parallelle dubbelskroef-ekstruder |

| uitset |

200 kg/h |

|

electrical machinery |

55kw |

| Skermwisselaars |

Outomatiese hidrouliese netwisselaar |

PET-deeltjies wat deur PET-deeltjie-ekstruder vervaardig word, word wyd gebruik. Byvoorbeeld: in die tekstielveld kan poliëstervesel vir klere gemaak word; In die verpakkingsbedryf, kan drankbottels, voedselverpakking, ens. Ingenieursplastiek vir elektroniese en elektriese komponente maak. Dit kan ook gebruik word om dun films te maak, soos isolasiefilms. Onderdele wat van PET-deeltjies gemaak word, word byvoorbeeld dikwels in motorinterieurs aangetref.