Hoe om die vervormingsprobleem van houtplastiek op te losWPCmuurpaneel in die produksieproses?

Die vervormingsprobleme in die produksie van houtplastiese saamgestelde (WPC) muurpaneel is tipies afkomstig van verskeie faktore, insluitend materiaalverhoudings, vervaardigingsprosesse, toerustingparameters, verkoelings- en gietstadia, sowel as na-verwerking. Gemeenskaplike vervormingsmanifestasies sluit in warping, warping, ongelyke krimping en onreëlmatighede in die oppervlak, wat omvattende optimalisering oor die hele produksieproses verg.

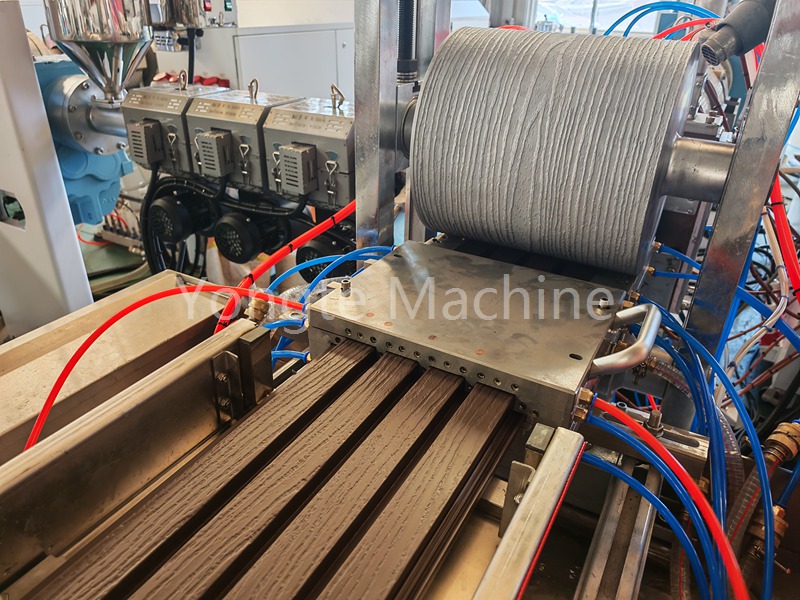

Hieronder is spesifieke oorsaakanalises en sistematiese oplossings wat deur Yongte se span ontwikkel is deur jare se praktiese ervaring:

Kernredes: sleutelfaktore van "grondstof" tot "finale produk"

Houtplastiese saamgestelde muurpanele bestaan hoofsaaklik uit houtvesels (soos houtmeel en bamboespoeier) en termoplastiese polimere (insluitend PVC, PE en PP). Hierdie twee komponente toon verskillende eienskappe: houtvesels toon sterk vogabsorpsie -eienskappe, terwyl plastiek beduidende termiese uitbreiding en sametrekking toon. As produksieprosesse nie hul prestasie -eienskappe balanseer nie, kan interne stresakkumulasie voorkom, wat uiteindelik tot strukturele vervorming kan lei. Die spesifieke oorsake kan soos volg afgebreek word:

L Grondstof -skakel: hoë voginhoud van houtpoeier, swak verenigbaarheid tussen plastiek en houtpoeier, onredelike deel van bymiddels;

L Plastiserende extrusieproses: ongelyke plastisering van materiaal, onbehoorlike skroefrotasie -snelheid/temperatuurbeheer, vormontwerpdefekte;

L Koel- en instellingsproses: Koelsnelheid is te vinnig/ongelyk, onvoldoende binding van die instellingsvorm;

L Trekknipsel: Trekkrag en ekstruderingsnelheid stem nie ooreen nie, spanning word nie vrygestel tydens sny nie;

L Afwerkingsbehandelingsproses: Onbehoorlike stapel van voltooide produkte, 'n gebrek aan tydsbeperking, verlies aan temperatuur en humiditeitskontrole in die opbergomgewing.

Oplossing: presisieoptimalisering van elke skakel

1 , Voorbehandeling van grondstowwe: verminder die vervormingsrisiko van die bron

Grondstof is die basis, en twee kernprobleme van "houtpoeiervogabsorpsie" en "ongelyke plastisering" moet opgelos word.

1.1 Streng beheer van houtmeelvoginhoud

Die hoë voginhoud van houtpoeier (gewoonlik nodig om minder as 3%te wees) sal borrels produseer as gevolg van verdamping van water in die extrusieproses, en die finale produk is maklik om vog op te neem en in die latere stadium uit te brei, wat lei tot plaaslike vervorming.

Oplossing: Die houtpoeier word voorbehandel met behulp van warm lugdroër (temperatuur 80-120℃, tyd 2-4 uur) of vakuumdroër, en word onmiddellik na droging op 'n verseëlde manier geberg om sekondêre vogabsorpsie te voorkom; Die voginhoud van die grondstof word gemonster en getoets voordat dit gemeng word, en die grondstof wat nie aan die vereistes voldoen nie, word verbied om te gebruik.

1.2 Optimaliseer die verhouding van grondstowwe en verbeter verenigbaarheid

Houtvesel en plastiek is nie versoenbaar van aard nie. As geen verenigbaarheid bygevoeg word nie, is dit maklik om te lei tot 'n swak koppelvlakbinding tussen die twee, en 'n groot verskil in die krimpingstempo tydens afkoeling, wat lei tot krom.

Rx:

Toevoegings: PVC-gebaseerde houtplastiek voeg gechloreerde poliëtileen (CPE) en akrielester by; PE/PP-gebaseerde hout-plastiek Voeg maleiese anhidried geënte poliëtileen (PE-G-MAH), gewoonlik 2% -5% van die totale grondstof, by om die bindkrag tussen houtpoeier en plastiek te verbeter.

Beheer die verhouding van houtpoeier: 'n te hoë hoeveelheid houtpoeier (wat gewoonlik aanbeveel word om minder as 60%te wees) sal die taaiheid van materiale verminder en maklik om te kraak en te vervorm; Dit word aanbeveel om volgens die gebruik aan te pas, 40% -50% van die houtpoeierverhouding is geskik vir huisversieringsmuurpanele, en 55% kan toepaslik verhoog word vir industriële installasie.

Voeg bymiddels teen-deformasie by: voeg 1% -3% anorganiese vullers soos talkpoeier en kalsiumkarbonaat by (wat deur koppelingsmiddel geaktiveer moet word) om die algehele krimping van die materiaal te verminder; Voeg 0,5% -1% antioksidant (soos 1010) en UV-absorber by om die vervorming in die latere veroudering te verminder.

1.3 Beheer van grondstof vermenging van eenvormigheid

Die vermenging van ongelykheid sal lei tot die wanbalans van die plaaslike houtmeel/plastiekverhouding, en die sametrekking van elke deel na ekstrudering is nie konsekwent nie.

Oplossing: Gebruik 'n hoëspoedmenger (roterende snelheid 800-1200R/min), voeg eers plastiekdeeltjies, verenigbaarheid en bymiddels by, hitte tot plastiekversagting (PVC ongeveer 100-120℃, PE ongeveer 120-140℃), voeg dan gedroogde houtpoeier by, meng vir 5-8 minute, sorg dat die materiaal eenvormig en los toestand is, geen knop nie.

2 , Extrusie -vormproses: balans van plastisering en spanning

Ekstrudering is die kernproses van houtplastiese muurpaneelvorming, en ongelyke plastisering en temperatuur/rotasie-snelheidsbeheer is die belangrikste oorsake van vervorming.

2.1 Optimalisering van skroefkombinasie en spoed

Skroef is die sleutel tot materiële plastisering. As die skuifkrag onvoldoende is, kan die houtpoeier en plastiek nie volledig geïntegreer word nie; As die skuifkrag te groot is, is dit maklik om plaaslike oorverhitting en agteruitgang te veroorsaak, wat lei tot interne spanning.

Rx:

Seleksie van die skroef: Skroef of skeidingstipe-skroef van die versperring word gebruik om die skuif- en mengvermoë van materiale te verbeter, veral vir formulerings met 'n hoë houtpoeierinhoud, moet die skroeflengte-tot-deursnee-verhouding verhoog word (L/D = 28-32: 1 word aanbeveel).

Roterende snelheidsbeheer: verstel volgens grondstofformulering, gewoonlik van 30-60 opm. Oormatige rotasiesnelheid (>60 r / min) kan lei tot onvoldoende plastisisering en oorblywende ongewenste deeltjies in die materiaal. Omgekeerd, buitensporige lae rotasiesnelheid (<30 rpm) lei tot 'n lae produksiedoeltreffendheid en langdurige verblyftyd van materiale in die vat, wat veroudering en agteruitgang kan veroorsaak.

2.2 Presiese beheer van die vat en die spuittemperatuur

Oormatige temperature kan plastiekafbraak en koolzuur van houtmeel veroorsaak, wat die sterkte van die materiaal verminder. Omgekeerd lei onvoldoende temperature tot onvoldoende plastisering en swak materiaalvloei, wat lei tot ongelyke krimpvorming na ekstrudering. 'N Gesegmenteerde temperatuurbeheerstelsel moet geïmplementeer word, met die temperatuur van die hek wat effens hoër is as die homogeniseringsone om voortydige verkoeling by die matrijshek te voorkom, wat probleme met die ontlading van materiaal of die oppervlakte van die oppervlak kan veroorsaak (verhoogde vervormingsrisiko's in latere stadiums). Temperatuurprofiele moet volgens die plastiek -substraat aangepas word:

|

Silindergedeelte |

temperatuurreeks(℃) |

optree op |

|

Voerafdeling |

140-160 |

Voorverhit die materiaal om te vermy oorbrugging |

|

Saamgeperste gedeelte |

160-175 |

Geleidelik plastiserende, verdryf lug |

|

Harmoniseringsegment |

175-185 |

Meng deeglik om eenvormige plastisering te verseker |

|

Kop/mond |

180-190 |

Stabiele afskeiding om vinnige verkoeling van materiale te voorkom |

2.3 Optimaliseer vormontwerp en presisie

Die vorm is die direkte bepaling van die vorm van die muurplaat. Die ongelyke vloeikanaal van die vormopening en swak hegting van die vorming sal lei tot ongelyke krag tydens die ekstrudering van materiale en vervorming na afkoeling.

Rx:

Mond mondvloei -kanaal: Die geleidelike vloeikanaalontwerp word aangeneem om eenvormige vloeitempo van materiaal in die vormmond te verseker (vermy vinnige vloeitempo aan die rand en die stadige vloeitempo in die middel), en die oppervlak van die vloeikanaal moet gepoleer word (ruwheid RA≤ 0.8μm) Om die vloeiweerstand van materiaal te verminder.

Vormvorming: Ontwerp die vakuumadsorpsievormingvorm volgens die dikte van die muurplaat (die dikte van die muurplaat is 5-10 mm, en die vakuumgraad word op 0,04-0,06MPa beheer, verseker dat die muurplaat nou aan die vorm van die vorm van die vorm van die vorm van die vorm van die vorm is.

2.4 Verkoeling en instelling: die sleutel om interne spanning uit te skakel

Verkoeling en onbehoorlike instelling is die mees direkte oorsaak van die buiging en krom van die muurpaneel, die kern is "eenvormige verkoeling, stadige vrystelling van spanning".

2.4.1 Gebruik van "geleidelike verkoeling" in plaas van "skielike verkoeling"

Die temperatuur van die vars geëxtrudeerde muurplaat is hoog (ongeveer 160-180℃). As dit direk in die koeltenk met 'n lae temperatuur geplaas word (<20℃), sal die oppervlak vinnig krimp en verhard, terwyl die binneruim steeds in 'n versagtende toestand met 'n hoë temperatuur is. In die latere stadium sal die interne sametrekking die oppervlak trek, wat lei tot krom (gewoonlik "konkaaf in die middel en aan beide kante").

Oplossing: Stel 'n drie-fase verkoelingstelsel op:

Eerste vlak verkoeling (stabiliserende vormverkoeling): Die muurtemperatuur word verminder vanaf 180℃ tot 80-100℃ deur die waterkanaal in die stabiliserende vorm (die watertemperatuur word op 50-60 beheer℃), en die vorm is voorlopig vas;

Sekondêre verkoeling (spuitverkoeling): Gebruik verstuiverde spuitapparatuur om 40-50 eweredig te spuit℃ warm water, en verlaag die temperatuur tot 40-50℃;

Vlak 3 verkoeling (koelwater verkoeling): Gaan die koue watertenk in 20-30 voor℃ en koel heeltemal af tot kamertemperatuur (bly tyd 5-8 minute).

Sleutel: Die koelwater moet albei kante van die muurplaat eweredig bedek om oormatige verkoeling aan die een kant te voorkom (geleidingsplate kan in die watertenk gesit word om die gladde vloei te verseker).

2.4.2 Beheer koelsnelheid en tyd

Koelsnelheid moet ooreenstem met die muurdikte: dun muurdikte <5mm, die totale afkoeltyd kan binne 8-10 minute beheer word; Dik muurdikte> 8 mm, dit moet verleng word tot 12-15 minute om volledige interne verkoeling te verseker en in die latere stadium 'sekondêre krimping' te vermy.

(4) Trekkrag en sny: vermy vervorming wat veroorsaak word deur eksterne kragte

Die wanbalans van vastrapspoed en onbehoorlike snytyd sal die interne spanning van muurpanele kunsmatig verhoog, wat lei tot vervorming.

2.5 ooreenstem met die snelheid van die trekkrag en die ekstruderingsnelheid

Te vinnige vastrapspoed: sal die muurplaat rek, wat lei tot 'n toename in die longitudinale krimpingstempo, later maklik om te vervorm;

Te stadig trekkrag: die muurplaat bly te lank in die vorm, wat maklik is om te sak en te buig as gevolg van sy eie gewig.

Oplossing: Gebruik veranderlike frekwensiesnelheidsgereguleerde trekkragmasjiene. Deur die intydse sensormonitering van extrusie-uitset, moet u die snelheidsverhouding van die trekkrag-tot-ekstrusie tussen 1.05-1.1: 1 handhaaf (om te verseker dat die vastrapspoed effens die extrusie-snelheid oorskry om plat muurpanele sonder plooie te waarborg). Handhaaf eenvormige druk terselfdertyd oor beide boonste en onderste rollers (druk 0,2-0,3MPa) om ongelyke laai aan enige enkele kant te voorkom.

2.5 Sny tyd en toerusting akkuraatheid

As die muurpaneel nie heeltemal afgekoel is nie (temperatuur> 30℃) Tydens sny, of die snysaagblad is nie skerp nie en die draaisnelheid is te laag, die ongebalanseerde krag aan die voorpunt sal plaaslike vervorming veroorsaak.

Rx:

Sny tyd: Sorg dat die muurtemperatuur na die derde vlak van verkoeling tot kamertemperatuur verlaag word (<25℃) voordat dit sny;

Sny toerusting: Hoë-snelheidssaag (omwentelinge 3000-4000R/min) word gebruik. Die saagblad moet gereeld gepoleer word. Tydens sny word die muurplaat deur die geleidingsapparaat vasgemaak om te verhoed dat dit tydens die sny skud.

2.6 Na-behandeling en berging: konsolideer die vormeffek

Selfs al is die produksieproses goed beheer, kan onbehoorlike postverwerking steeds tot vervorming lei, en 'stresvrystelling' en 'omgewingsbeheer' moet gefokus word.

2.6.1 Finansiële produktydbehandeling (stresvrystelling)

Die nuut geproduseerde muurpanele het nog steeds onvoltooide interne spanning, wat maklik is om geleidelik te vervorm as dit direk opgestapel is.

Oplossing: Die gesnyde muurpanele is netjies op 'n plat palet opgestapel, en die hoogte van elke stapel is nie meer as 1,2 meter nie (om te voorkom dat die onderkant veroorsaak word deur swaar druk). Die muurpanele word in 'n normale temperatuur geplaas (20-25℃) en geventileerde omgewing vir 7-10 dae om die interne spanning van nature vry te laat. Hierdie proses word 'tydseffekbehandeling' genoem.

2.6.2 Gestandaardiseerde berging en vervoer

Bergingsomgewing is vogtig: houtpoeier absorbeer vog en brei uit, wat lei tot die buiging van die muurbord;

'N Gewone verandering van die omgewingstemperatuur: plastiese termiese uitbreiding en koue sametrekking versterk, wat warping veroorsaak.

Rx:

Stoorpakhuis: hou droog (relatiewe humiditeit≤60%), geventileer, vermy direkte sonlig en naby hittebron (soos verhitting, ketel);

Stapelmetode: Die muurpanele moet op 'n wisselende manier "van aangesig tot aangesig, van agter tot agter" opgestapel word, geskei deur houtstroke (van 50-100 mm) in die middel om lugsirkulasie te verseker; Die onderkant moet met kussingshout (minstens 10 cm bo die grond) opgelig word om te voorkom dat vog die grond binnedring;

Vervoerproses: bedek met reëndigte lap om reën te vermy; Hanteer versigtig tydens laai en aflaai om kompressie en botsing te voorkom.

som op

Die vervormingsuitdaging van houtplastiese saamgestelde WPC-muurpanele is 'n 'sistemiese proses' wat 'n omvattende werkvloei moet nakom: vogbeheer in grondstowwe→ eenvormige plastisering→ Geleidelike verkoeling→ Stresvrystelling→ Gestandaardiseerde berging. Die sleutel lê daarin om die verskillende kenmerke van houtvesels en plastiek te balanseer om interne stresophoping te verminder. Deur presies kritieke parameters (veral voginhoud, temperatuur en verkoelingstempo) te reguleer, tesame met geoptimaliseerde toerusting en kwaliteitsmonitering, kan vervorming binne 1%beheer word, wat aan beide produksievereistes en toepassingsbehoeftes voldoen.